현장에서 자주 발생하는 용접 결함 사례를 정리했습니다. 기공, 슬래그, 용입 부족, 크랙 등 각 결함의 원인과 해결책을 이미지와 함께 설명합니다.

1. 서론: 결함 없는 용접은 없지만, 반복되는 실수는 줄일 수 있다

"비드 모양은 괜찮은데 RT 검사에서 불합격 떴습니다."

"크랙 났어요. 왜 그런 거죠?"

"기공이 많다는 데, 그게 눈으로 보이진 않아요."

용접 결함은 겉으로는 안 보여도 내부 품질을 결정하는 핵심 요소다.

이번 포스트에서는 가장 흔히 발생하는 5대 용접 결함을 실제 사례 중심으로 정리하고

원인 + 예방/대응 팁까지 실무 기준으로 정리해본다.

2. 핵심 개념 설명: 용접 결함이란?

용접 결함(Welding Defect)이란, 용접부에 발생한 품질 저하 요소로서

규정된 기준을 벗어나거나, 구조적 안정성/기능에 영향을 주는 형태적·내부적 이상이다.

결함은 표면, 내부, 용입, 비금속 혼입 등 다양한 형태로 나타나며,

비파괴검사(NDT)와 육안검사(VT)로 판별한다.

3. 종류 및 사례: 대표 결함 5가지와 대응 방법

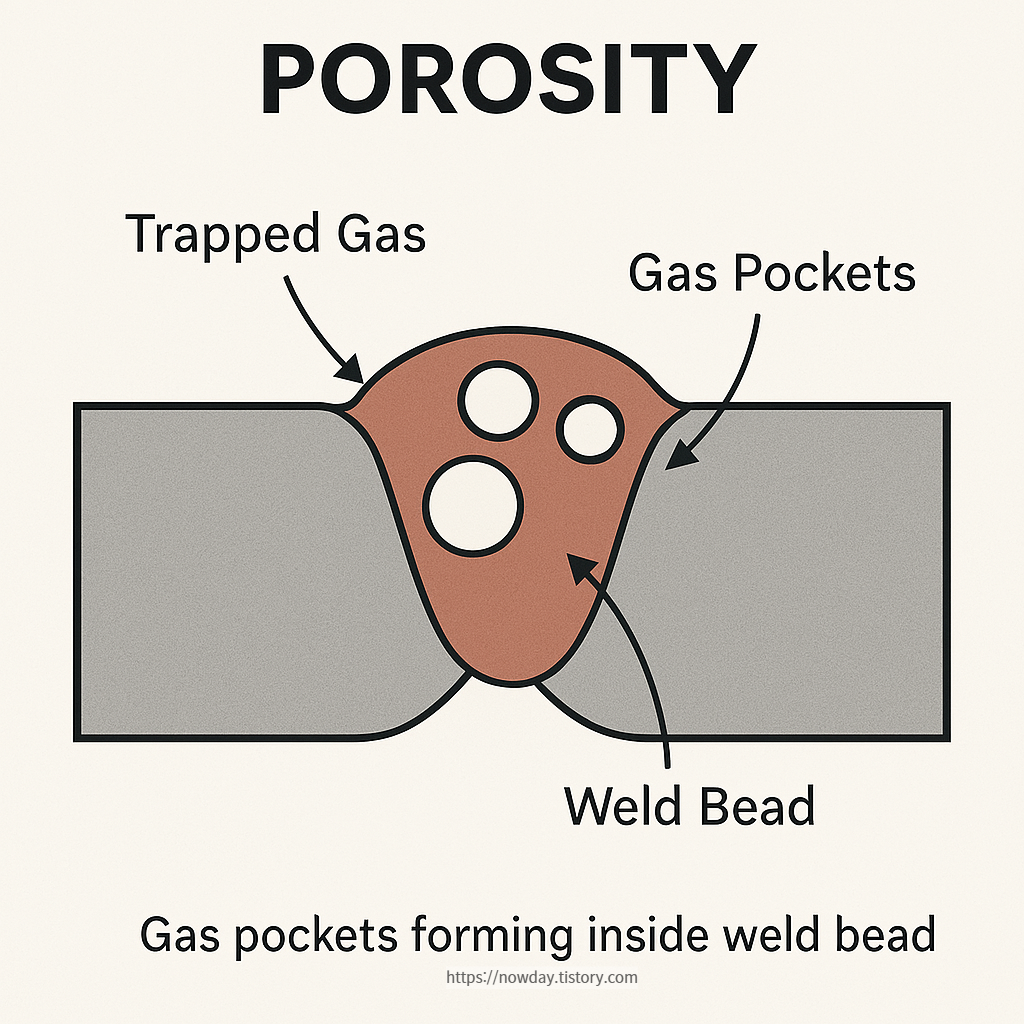

1) 기공 (Porosity)

- 원인: 수분/기름 오염, 보호가스 부족

- 위치: 용접부 내부에 기포 모양

- 예방: 건조 철저, 토치 각도 유지, 가스 유량 점검

2) 슬래그 끼임 (Slag Inclusion)

- 원인: 용접 후 슬래그 제거 불량, 다층 용접 미청소

- 위치: 비드 사이 또는 내부 혼입

- 예방: 층간 청소 철저, 각도 유지, 적정 전류 사용

3) 용입 부족 (Lack of Penetration)

- 원인: 전류 부족, 빠른 속도, 틈새 불량

- 위치: 루트(Root) 부분 비접합

- 예방: 적정 전류 확보, 개구각 조절, 천천히 진행

4) 언더컷 (Undercut)

- 원인: 전류 과다, 토치 흔들림, 빠른 진행

- 위치: 모재 측면이 움푹 파임

- 예방: 전류 조절, 일정한 진행 속도, 정확한 토치 유지

5) 균열 (Crack)

- 원인: 냉각 속도 과도, 잔류응력, 과열

- 위치: 표면 또는 내부에 발생, 구조적 위험

- 예방: 후열처리, 프리히팅, 응력 분산 설계

4. 실무 대응: 결함 발생 시 조치 순서

- 결함 유형 판별 (VT/PT/RT 등 검사)

- 원인 추정 (환경, 장비, 작업자 조건 분석)

- 보완 작업 or 전면 재용접

- 검사 재실시 및 문서화

팁: 검사 이력 관리를 위한 사진 기록, 결함 발생 조건 로그화는

현장 트러블 대응 시 큰 도움이 된다.

5. FAQ – 결함 관련 실무자 질문

Q. 기공이 많은데 외관은 멀쩡합니다. 왜요?

→ 기공은 내부에 형성돼 외부에서 안 보일 수 있음. RT 검사로만 확인 가능

Q. 슬래그 끼임은 TIG에도 생기나요?

→ 거의 없음. 슬래그는 주로 피복봉(SMAW) 또는 플럭스 코어(FCAW) 계열에서 발생

Q. 균열이 생겼는데 용접을 다시 덧대면 되나요?

→ 안 됨. 균열 원인을 해결하지 않으면 반복 발생. 응력 해소부터 해야 함

6. 결론 – 결함은 ‘실수’가 아니라 ‘시스템 점검의 신호’

결함을 무조건 피할 수는 없지만,

반복되는 결함은 작업자 스킬 + 장비 + 환경의 조합을 되짚어보게 하는 신호다.

실수로 보기보다 공정 최적화의 출발점으로 삼는 게

진짜 실무자의 자세다.

TIG 용접 실수 Top5 – 신입이 자주 저지르는 문제와 실전 팁

TIG(텅스텐 아크 용접)는 미려한 비드와 정밀 제어로 인해 스테인리스, 알루미늄, 티타늄 등 고급 재료 용접에 필수적이다. 하지만 높은 완성도와 반대로, 숙련되지 않은 작업자에게는 가장 실수

nowday.tistory.com

초보자를 위한 용접기 선택 가이드 – 아크, TIG, MIG 비교

용접기 초보자를 위한 아크, TIG, MIG 용접기의 차이점, 추천 용도, 장단점을 정리했습니다. 첫 용접기 선택에 도움이 되는 실전 가이드입니다.1. 서론: 용접기의 종류는 많고, 나는 뭘 써야 할지 모

nowday.tistory.com

자동 용접 vs 수동 용접 – 어디에 어떤 방식이 더 적합할까?

자동 용접과 수동 용접의 차이, 장단점, 생산성, 비용, 산업별 적용 사례까지 정리했습니다. 용접 자동화 전환을 고민 중인 실무자를 위한 비교 가이드입니다.1. 서론: 숙련공의 손인가, 자동화

nowday.tistory.com

스테인리스 vs 탄소강 용접 – 재질별 특징과 주의사항

스테인리스와 탄소강 용접의 차이점, 주의사항, 용접 조건, 후처리 방식까지 정리했습니다. 실무자를 위한 재질별 용접 가이드입니다.1. 서론: 금속이 다르면, 용접도 달라야 한다현장에서 자주

nowday.tistory.com

ASME 코드와 용접 문서 – WPS, PQR, WPQ 차이 정리

ASME 코드 기반의 용접 문서 WPS, PQR, WPQ의 차이와 실제 적용 방법을 정리했습니다. 품질보증과 감리 실무자 필독 가이드입니다.1. 서론: 이 세 글자들이 왜 이렇게 헷갈릴까?현장에서 자주 듣는 질

nowday.tistory.com

용접 결함과 검사 방법 – RT, UT, PT, VT 쉽게 이해하기

용접 결함의 주요 유형과 이를 판별하기 위한 비파괴검사(NDT) 방법인 RT, UT, PT, VT를 정리했습니다. 실무자에게 꼭 필요한 검사 기준 가이드입니다.1. 서론: 용접은 '붙이는 기술'이 아니라 '결함을

nowday.tistory.com

'산업·기술 자료 > 용접·비파괴검사(NDT·WPS·PQR)' 카테고리의 다른 글

| 비파괴검사 리포트 실무 가이드 – RT/UT 보고서 작성법 & 판독 사례 (1) | 2025.04.06 |

|---|---|

| 비파괴검사(NDT) 종류별 비교 – RT, UT, PT, VT 쉽게 정리 (0) | 2025.04.06 |

| 초보자를 위한 용접기 선택 가이드 – 아크, TIG, MIG 비교 (0) | 2025.04.05 |

| 자동 용접 vs 수동 용접 – 어디에 어떤 방식이 더 적합할까? (0) | 2025.04.05 |

| 스테인리스 vs 탄소강 용접 – 재질별 특징과 주의사항 (0) | 2025.04.05 |